擠出模具表面處理的關鍵技巧,包括選擇合適的處理方法、預處理、電鍍、氮化處理、涂層、拋光、冷卻和潤滑、質量檢測等。通過這些技巧可以提高模具的性能和使用壽命,從而提高生產效率和產品質量。

以下是一些優化擠出模具表面的實用建議:

首先,需要根據模具材料、使用要求等因素,選擇合適的表面處理技術。在此基礎上,務必對模具表面進行徹底清潔,去除任何污染物,為后續處理奠定基礎。 電鍍工藝方面,選擇恰當的鍍層材料,如鍍鉻或鍍鎳,并精心控制電鍍參數,確保鍍層的均勻性和適當厚度。另一選擇是采用氮化處理,需把握好溫度和時間以達到最優的表面硬度。處理后還應進行回火,以降低內應力,增強模具韌性。

電鍍工藝方面,選擇恰當的鍍層材料,如鍍鉻或鍍鎳,并精心控制電鍍參數,確保鍍層的均勻性和適當厚度。另一選擇是采用氮化處理,需把握好溫度和時間以達到最優的表面硬度。處理后還應進行回火,以降低內應力,增強模具韌性。 PVD和CVD涂層技術也是一大選項。合理選擇涂層材料,如TiN、CrN等,并嚴格把控涂層厚度,避免因過厚而引發尺寸變化或脫落。

PVD和CVD涂層技術也是一大選項。合理選擇涂層材料,如TiN、CrN等,并嚴格把控涂層厚度,避免因過厚而引發尺寸變化或脫落。

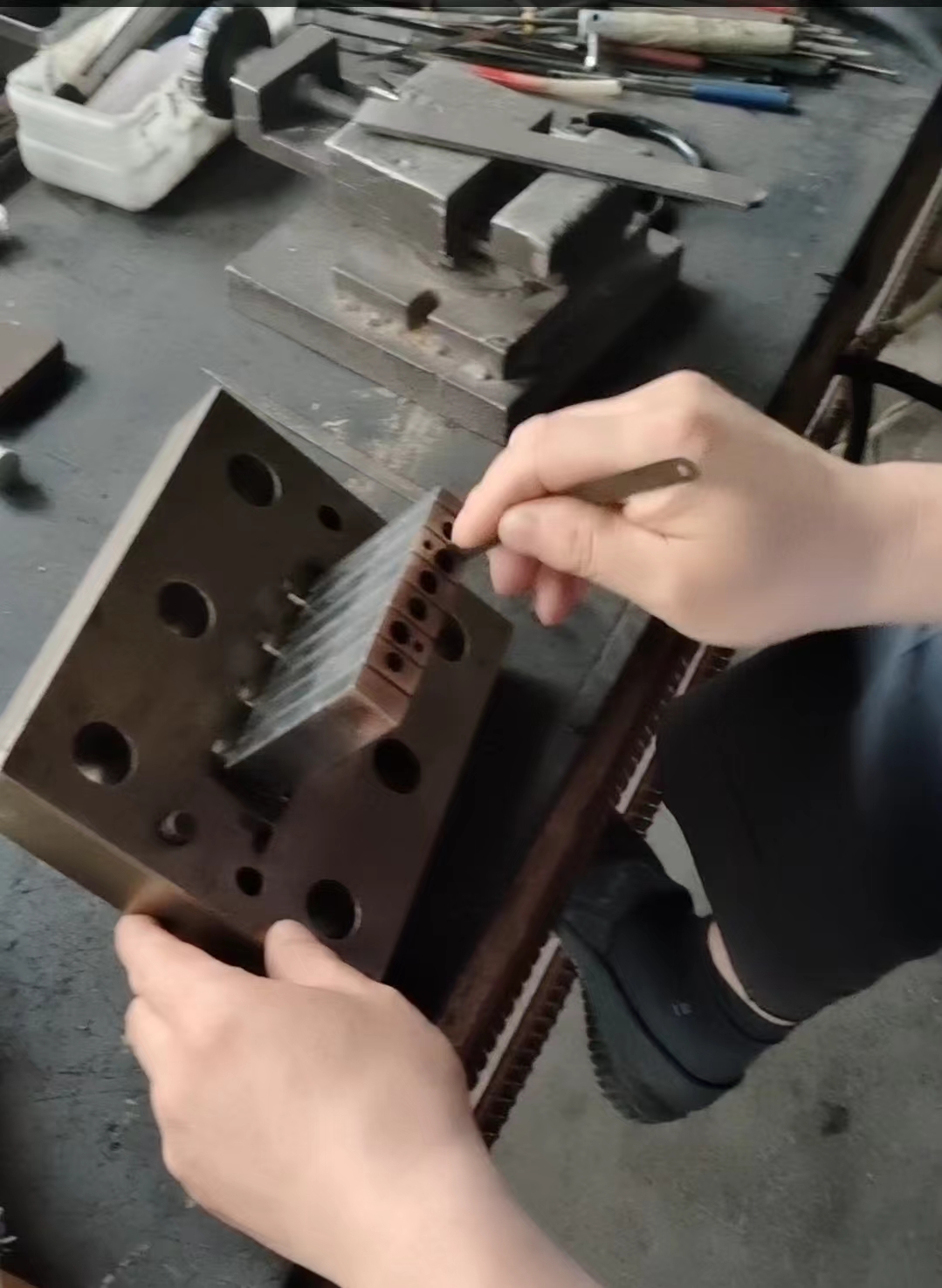

拋光工序是提升表面光潔度的關鍵。應循序漸進地從粗拋到精拋,并選用恰當的拋光工具與介質。

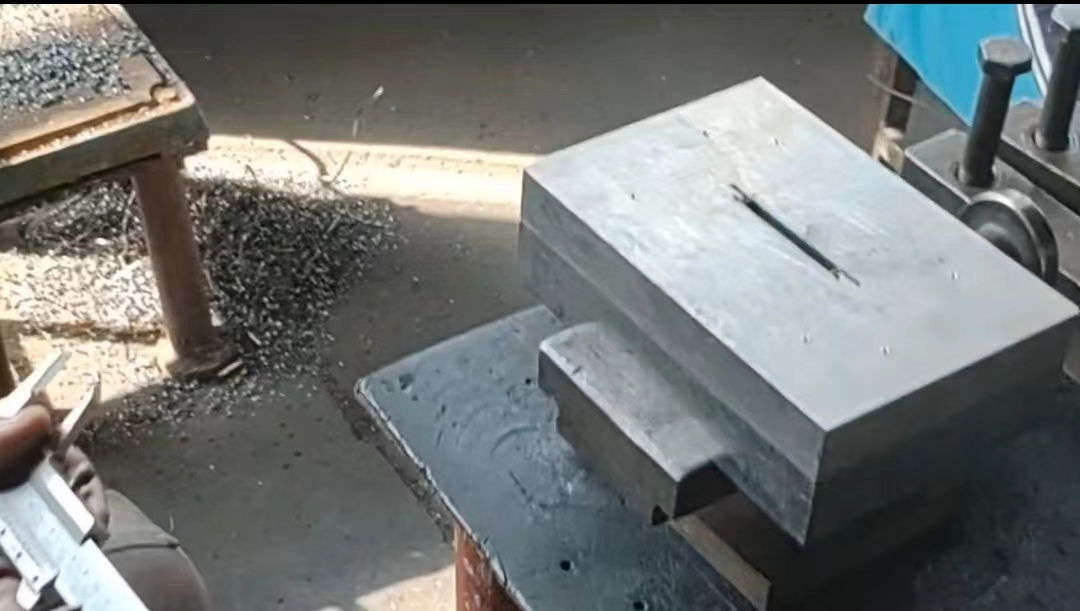

在整個處理過程中,都要確保模具得到良好的冷卻和潤滑,防止過熱變形和過度磨損。處理完畢后,還要進行專業檢測,確保滿足性能要求。 最后,定期檢查表面狀況,及時發現并修復任何損壞,從而延長模具使用壽命。專業操作人員的參與也是確保質量的前提。

最后,定期檢查表面狀況,及時發現并修復任何損壞,從而延長模具使用壽命。專業操作人員的參與也是確保質量的前提。

綜上所述,合理選擇表面處理方式、嚴格控制工藝參數,并建立完善的檢測和維護機制,是提升擠出模具性能和可靠性的關鍵所在。

上一篇:塑料型材擠出加工工藝的特點有哪些

下一篇:ABS擠出型材應用領域有哪些